Reale Daten erwünscht – Fallstudien zeigen wie Thermostate tatsächlich reagieren

Eine Fallstudie macht dann Sinn, wenn man dem Anwender reelle Daten anbieten möchte. Eine ausgerechnete Formel oder Eckpunkte auf dem Papier bedürfen immer der Interpretation eines Experten. Dafür hat jedoch der Anwender häufig keine Zeit oder ihm fehlt das Fachwissen zur Interpretation der Daten.

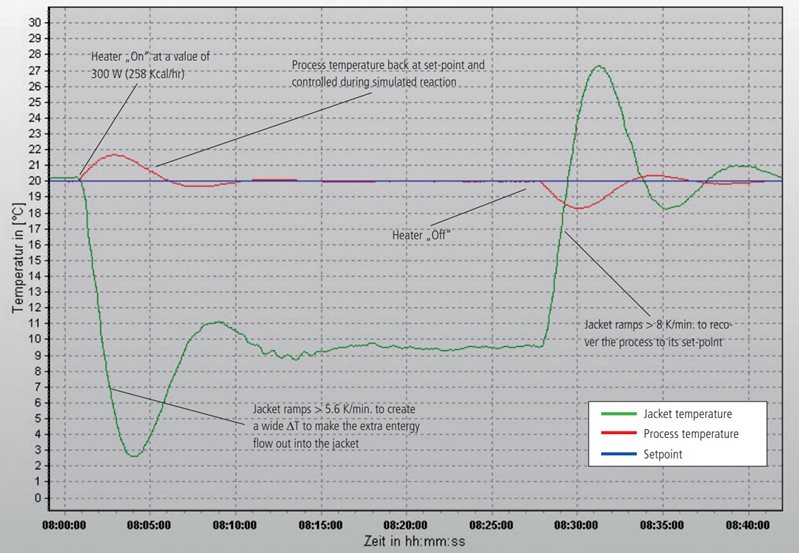

Ein Beispiel verdeutlicht dies: Im Labor steht ein Glasreaktor mit zehn Litern Volumen, dessen Nutzraum auf -60 °C abgekühlt werden soll. Dies bewerkstelligt der Prozessthermostat Unistat 910w, indem er einen Sollwert-Sprung auf -60 °C vornimmt (blaue Linie in Abb. 1). Der Thermostat reagiert mit einem sehr schnellen Temperaturabfall auf -60 °C, dargestellt durch die grüne Linie. Die rote Linie zeigt die Prozesstemperatur im Innenraum des Reaktors. Dies ist die Information, die der Anwender benötigt . Ziel bei der Thermostatisierung ist, dass die rote mit der blauen Kurve möglichst schnell korreliert. Man kann jedoch nur Wärme übertragen oder entziehen, wenn eine Temperaturdifferenz zwischen grüner und roter Linie besteht. Für diesen Fall geht deshalb die grüne Linie unterhalb der -60°C und die rote Prozesstemperatur kommt in die Nähe des Sollwertes. Dies geschieht bei einer Stunde und 15 Minuten auf der Zeitachse, was einer Gesamtdauer der Abkühlphase von ca. 45 Minuten entspricht. So kommt man in den Bereich , wo der Unistat leicht aufheizen muss, sodass sich letztendlich die rote Prozesslinie auf der blauen Linie bei einem ganz kleinen Überschwingen einpendelt (bei einem Volumen von 7,5 l Flüssigkeit bei -60 °C). Das Aufheizen von -60 °C auf +20 °C erfolgt in etwa 30 Minuten ohne erkennbares Überschwingen.

Weitere Fallstudien der Unistate mit reproduzierbaren Echtzeitdaten zeigen auch die weniger offensichtlichen Auswirkungen der jeweiligen Installation wie Temperierschläuche und Thermofluide hinsichtlich der Dynamik und Regelergebnisse.

Energieabführung bei exothermen Reaktionen

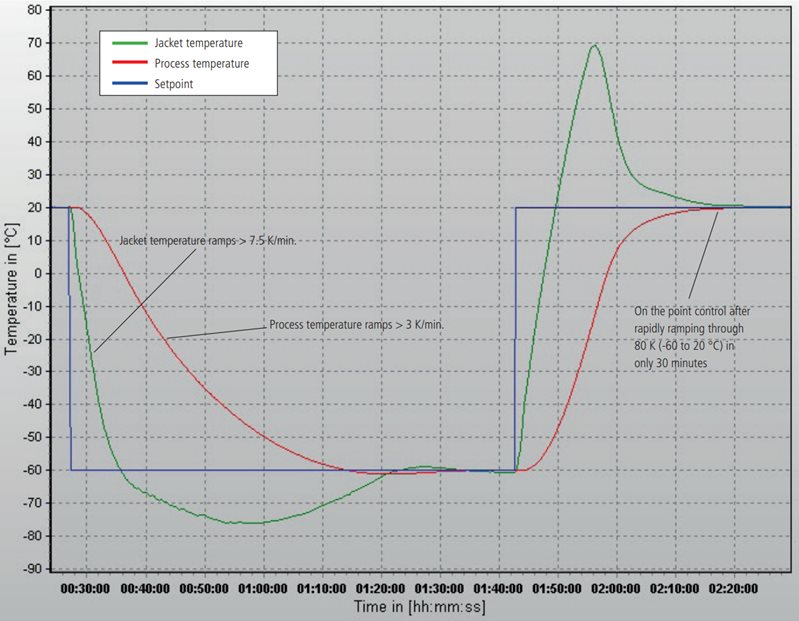

Bei der Anwendung der Chemikalienvermischung in Metall/Glasreaktoren tritt häufig das Problem von exothermen Reaktionen auf. Eine Fallstudie zeigt (s. Abb. 2), wie man mit optimalen Kühlsystemen die bei der Chemikalienvermischung auftretenden Prozesstemperaturen wieder abführt. Ein Stahl/Emaille-Reaktor mit 15 Litern Volumen wird hierzu mit 10 Litern Silikonöl befüllt. Der Prozessthermostat Unistat 510w wird mit DW-Therm als Thermofluid betrieben. Die entstehende Prozesswärme soll reduziert werden, was in die Grafik aufgenommen wird. Im eingeschwungenen Zustand des Reaktors wird eine simulierte exotherme Reaktion mit 300 W gestartet. Die rote Linie als Prozesstemperatur steigt um etwa 1,7 Kelvin. Der Regler reagiert und lässt den Thermostat kühlen, um die 20 °C der blauen Sollwertlinie zu halten, was sich wiederum an der internen grünen Linie bemerkbar macht. Nun fällt innerhalb von fünf Minuten die Temperatur von 20 °C auf 2,5 °C. Zum gleichen Zeitpunkt wird die Prozesstemperatur im Reaktor auf 20 °C geregelt.

Damit ist die Exothermie nach etwa zehn Minuten wieder unter Kontrolle. Nach dem Abschalten der simulierten Exothermie ist die nun entstandene endotherme Reaktion nach etwa sieben Minuten wieder auf 20 °C ausgeregelt. Dies erfolgt mit einer Versuchsdauer von 17 Minuten und einer Genauigkeit von unter 0,5 K. Dies kann mit hoher Genauigkeit reproduziert werden, um die Anforderungen an die Applikation zu gewährleisten.